自动液氮泵的输出压力控制在0.01

MPa以下,关键在于对液氮泵的工作原理、控制系统的调节精度以及系统的密封性进行有效管理。为达到这一目标,必须精确控制液氮泵的进气流量、输出阀门的开关状态及压力传感器的反馈。具体的方法包括使用高精度的调节阀、压力传感器、实时监控系统及泵体的绝热设计等手段。通过调整流量阀门、增设压缩机控制与实时数据采集系统,能有效维持液氮泵的输出压力稳定在0.01

MPa以下。

液氮泵压力控制的方法

液氮泵的工作原理通常是通过压缩和释放液氮来产生气体流动并提供压力。为了确保输出压力维持在0.01

MPa以下,可以从多个方面入手。首先,流量的控制至关重要。通过使用电子流量调节阀来精准调整液氮的流量,进而间接影响输出压力。例如,使用型号为Burkert

8710系列的电子流量调节阀,能够以精度0.01 L/min控制气体流量,这样可以有效防止压力过高。

接下来,采用具有高精度反馈系统的压力传感器至关重要。压力传感器不仅可以实时监控输出压力,还能够将数据传回控制系统进行动态调节。推荐使用精度为0.01

MPa的压力传感器,如Honeywell的PX3系列。该传感器能够提供非常细致的压力变化数据,确保在0.01 MPa范围内稳定运行。

同时,流量控制系统和压力传感器需要与控制系统相互连接,形成一个闭环控制。控制系统基于实时压力数据进行调节,确保液氮泵的运行在状态。针对液氮泵的控制系统,可以采用PLC(可编程逻辑控制器)与变频器配合控制泵体的工作频率,从而进一步精确调节输出压力。

系统密封性及泵体绝热设计

液氮泵的密封性直接影响压力的稳定性。如果泵体或管路系统出现泄漏,即使控制系统再精确,也无法保证压力长期维持在设定值。为此,液氮泵的各个连接处必须使用高质量的密封件,例如聚四氟乙烯(PTFE)密封圈,防止气体泄漏。密封系统的检查与维护非常重要,定期更换密封件可以保证系统运行的高效性和稳定性。

另外,泵体的绝热设计也是确保输出压力不波动的重要环节。液氮泵工作时,低温环境容易导致液氮蒸发不稳定,进而影响压力。通过采用高效的保温材料对泵体进行隔热处理,如采用高密度的聚氨酯泡沫或真空隔热层,能够有效减少温度波动对气体蒸发的影响,维持系统的稳定运行。

控制系统与实时监控

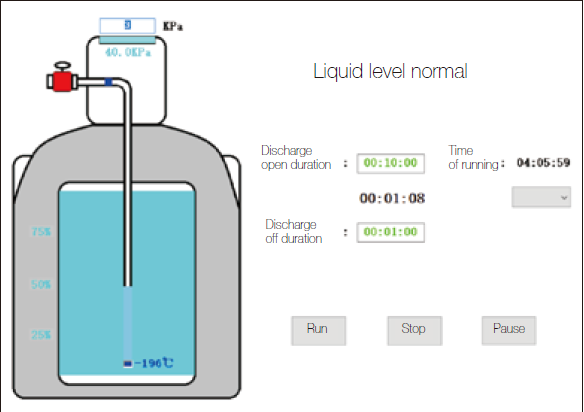

为确保液氮泵输出压力在0.01

MPa以下,实时监控系统必须具备响应迅速和高精度的特性。监控系统需要配备实时数据采集单元,将压力、流量、温度等数据传输到控制系统进行分析。利用这些数据,可以动态调整流量阀和泵速,从而保证泵的输出压力始终稳定。

实时监控系统的实施可以依赖于现代工业控制软件,例如SCADA系统(Supervisory Control and Data

Acquisition)。该系统不仅可以显示压力的实时数据,还能够自动生成报警信号,一旦出现压力波动异常,系统可以立即采取措施,如自动调整流量或关闭某些不必要的阀门,以防止压力过大。

温度控制对压力的影响

液氮泵的压力变化与温度变化息息相关。液氮的蒸发是由温度变化引起的,因此保持泵体和管路的温度稳定是非常重要的。为此,可以在泵体和管路系统中加入温度传感器,实时监测泵体及液氮管道的温度。一旦发现温度过高,系统可以自动启用冷却装置,如气冷或液冷系统,确保液氮泵的温度处于理想范围内。

温度控制不仅能够稳定液氮的蒸发速度,还能减少气体的膨胀性变化,从而保证输出压力的精确控制。例如,在一个实验中,泵体内温度保持在-196°C附近时,液氮的蒸发速度保持在预期范围内,输出压力保持在0.01

MPa以下,表现出较为理想的稳定性。

通过以上措施,液氮泵的输出压力可以精确控制在0.01

MPa以下,确保系统的高效稳定运行。这一过程中,精确的控制设备、高质量的密封系统以及实时监控系统共同作用,实现了液氮泵在低压条件下的稳定输出。

本文链接地址:http://www.cryoworkes.com/1196.html