液氮自动供液设备是半导体制造、生物样本库、食品速冻及医疗冷冻等领域的核心设备。其供液精度直接关乎产品质量、工艺稳定性与成本控制。一旦出现精度失准,轻则造成原料浪费,重则导致批次报废甚至安全事故。本文将深入剖析液氮供液精度失准的根源,并提供切实可行的解决方案。

一、供液精度失准的典型表现与核心影响

-

表现:

-

液位控制偏差: 目标液位与实际液位持续不符,过高或过低。

-

流量/重量波动: 实际输出流量或重量与设定值存在明显、不可接受的误差。

-

供液时间异常: 完成相同供液任务所需时间显著延长或缩短。

-

参数设定失灵: 控制系统参数调整后,设备响应与预期不符。

-

报警频发: 液位超限、流量异常等报警频繁触发。

-

核心影响:

-

工艺失控: 关键冷冻/冷却过程温度曲线偏离,产品质量(如细胞存活率、材料性能、食品口感)下降甚至报废。

-

成本飙升: 液氮过度消耗或供给不足导致生产中断,显著增加运营成本。

-

安全风险: 液位过低可能损坏设备或样本,液位过高或压力失控存在泄漏、爆炸风险。

-

设备损耗: 频繁启停或非正常工作状态加速阀门、泵、传感器等部件老化。

二、供液精度失准的根源剖析

精度失准非单一因素所致,而是设备系统中多个环节相互作用的结果:

-

感知失真:液位与流量测量的“失明”

-

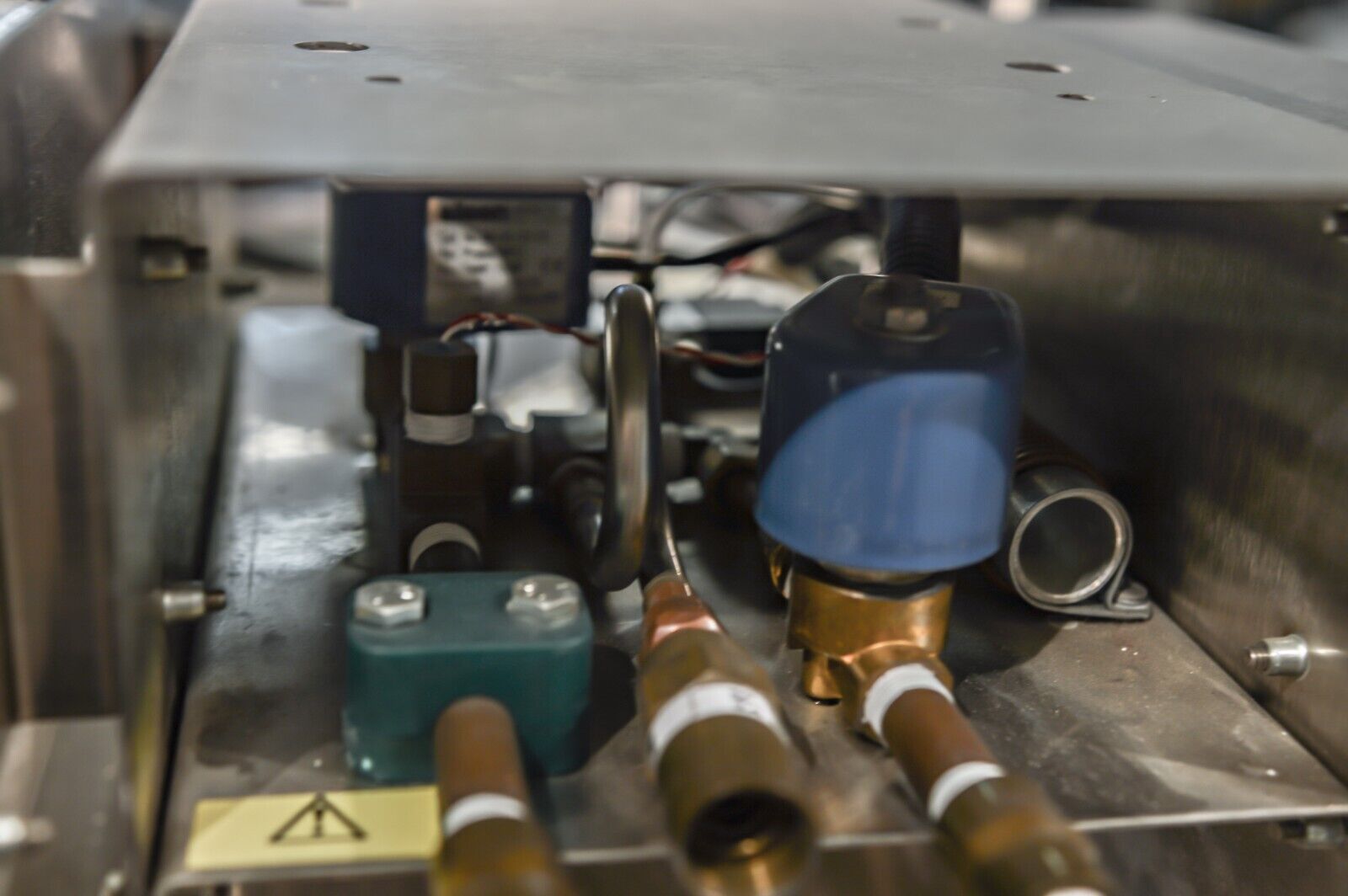

执行偏差:阀门与调节机构的“失控”

-

决策失误:控制逻辑与参数的“错乱”

-

PID参数失调: 液氮系统具有强非线性、大滞后特性。初始参数或固定参数无法适应实际工况变化(如杜瓦瓶压力波动、用液量突变),导致超调、震荡或调节缓慢。

-

控制逻辑缺陷: 逻辑设计未充分考虑低温特殊性(如阀门动作频率限制以防结冰)、模式切换(如加液模式

vs 供液模式)策略不合理。

-

设定点错误/干扰: 人为输入错误设定值;通信干扰导致设定值传输异常。

-

环境侵蚀:极寒与物理的“挑战”

-

真空失效/绝热劣化: 杜瓦瓶或管道真空夹层泄漏,绝热材料(珠光砂等)沉降或吸湿失效,导致液氮异常气化加剧,压力、液位波动剧烈。

-

管道“呼吸效应”与气阻: 长距离供液管因温度梯度产生剧烈气化,形成“气塞”阻碍液流;管道布局不合理(过多弯头、爬升)增大流阻。

-

外部热侵入: 保温层破损、密封不良,环境热量持续侵入,加速液氮气化。

-

机械应力形变: 设备、管道在反复冷热循环下产生应力变形,影响传感器定位、阀门对中性等。

三、系统性解决方案:精准定位,综合施策

解决精度失准需采用系统化方法,从感知、执行、决策到环境进行全方位优化:

-

精准感知:保障测量基石

-

可靠执行:优化阀门与驱动

-

智能决策:升级控制策略

-

自适应/先进控制:

-

PID参数自整定: 实施在线或批次后的自整定,适应工况变化。

-

前馈补偿: 引入主要扰动(如杜瓦压力、环境温度)进行前馈控制,提升响应速度。

-

模型预测控制: 对复杂、大滞后系统效果显著(需建立精确模型)。

-

优化控制逻辑:

-

数据监控与诊断:

-

环境保障:筑牢运行根基

四、建立长效维护机制

-

制定详尽的SOP: 规范操作、点检、校准、维护流程。

-

周期性维护计划: 明确传感器校准、阀门检查、绝热性能检测、系统功能测试的周期与内容。

-

人员培训: 确保操作和维护人员理解设备原理、精度重要性及关键维护技能。

-

备件管理: 储备关键易损件(传感器、密封件、阀门部件)。

总结

液氮自动供液设备的精度失准是涉及感知、执行、控制与环境的多因素综合症结。唯有通过精准诊断(利用监控数据、现象分析定位根源)、技术升级(选用耐低温专用部件、实施先进控制)、精心维护(严格定期校准、检查、预防性维护)和环境优化(保障绝热、优化管路)的系统性方案,方能实现供液精度的长期稳定可靠。持续的监控、分析与维护机制的建立,是保障这一低温核心设备高效、安全、经济运行的关键所在。将精度控制视为持续改进的过程,方能驾驭极寒之力,确保生产流程的稳定高效。

本文链接地址:http://www.cryoworkes.com/1460.html