液氮循环装置作为低温制冷技术的核心设备,凭借 -

196℃的超低温特性,在科研、医疗、工业等领域发挥着不可替代的作用。其设计需平衡低温适应性、循环效率与安全稳定性,而实际运用效果则直接关系到工艺优化与成本控制。本文从设计核心要素、技术创新及典型应用场景展开分析,系统评估该装置的实践价值。

一、设计核心要素与技术规范

(一)材料体系的低温适配设计

液氮循环装置的材料选择需突破三大技术瓶颈:低温脆性、热膨胀系数匹配及密封性。主体管路采用经深冷处理的 316L 奥氏体不锈钢,其在 -

196℃时的冲击功≥100J,抗拉强度保持率达 85% 以上,可有效避免低温脆断。与普通 304 不锈钢相比,316L 的钼元素含量提升至

2-3%,显著增强抗晶间腐蚀能力,尤其适用于含微量杂质的液氮循环系统。

密封组件采用金属波纹管与聚四氟乙烯(PTFE)复合材料组合方案:波纹管选用 Inconel 718

合金,在低温下仍保持优异的弹性恢复能力,泄漏率控制在 1×10⁻⁹ Pa・m³/s 以下;PTFE 密封垫经低温改性处理,在 - 200℃至

260℃范围内可维持稳定的密封性能,解决传统橡胶材料在低温下硬化失效的问题。

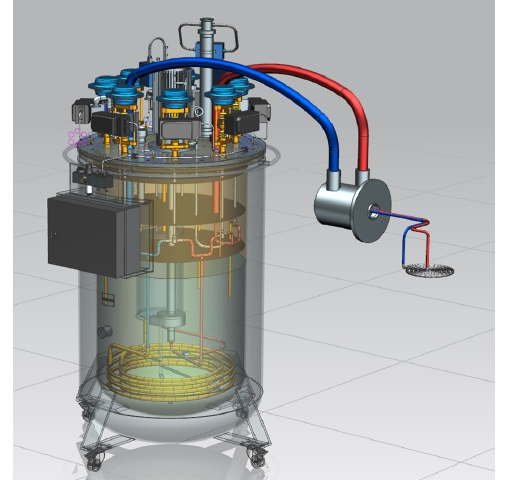

(二)循环系统的结构优化

动力单元设计:采用低温磁力驱动泵,取消传统机械密封结构,通过磁场耦合传递动力,彻底消除轴封泄漏隐患。泵体叶轮采用一体化锻造工艺,材质为 TC4

钛合金,在保证强度的同时降低转动惯量,使流量调节范围达到 0.5-50L/min,扬程高可达 30m。

热交换模块:采用逆流式板式换热器,换热面积根据制冷负荷动态配置,单位体积换热量达 800W/L。板片表面采用微通道结构设计,通过 0.2mm

宽的导流槽强化湍流效果,使液氮与被冷却介质的热交换效率提升 40%,出口温差可控制在 ±1℃以内。

储液与稳压单元:配置真空绝热储槽,采用多层缠绕式绝热结构(铝箔 + 玻璃纤维),日蒸发率≤0.5%。储槽内置压力自平衡装置,当系统压力超过

0.8MPa 时自动开启泄压阀,低于 0.3MPa 时启动自增压泵,确保循环压力稳定在 0.4-0.6MPa 区间。

(三)智能控制系统架构

采用 PLC + 触摸屏的控制模式,集成以下关键功能:

多参数监测:通过 PT100 铂电阻(精度 ±0.1℃)实时采集液氮温度、流量传感器(精度 0.5 级)记录循环流量、压力变送器(量程

0-1.6MPa)监控系统压力。

自适应调节:基于模糊 PID 算法,当负载温度波动超过设定值 ±2℃时,自动调节磁力泵转速与换热器旁通阀开度,响应时间≤1 秒。

安全联锁:设置超压(1.0MPa)、超温(-180℃)、低液位(20%)三重报警,触发时立即切断加热源并启动紧急停机程序,同时通过 RS485

通讯上传报警信息。

二、关键技术创新与突破

(一)低温两相流控制技术

针对液氮在循环中易发生闪蒸(过冷度不足导致汽化)的问题,开发了阶梯式过冷度维持系统:

首级过冷:在储液槽出口设置预冷盘管,利用回气冷量将液氮过冷度提升至 5-8℃;

次级过冷:在泵前加装真空夹套式过冷器,通过液氮喷淋实现过冷度再提升 3-5℃;

动态补偿:根据流量变化自动调节过冷器制冷剂供给量,确保系统始终处于单相流状态,使流量稳定性提高至 ±2%。

(二)能量回收与节能设计

采用膨胀机 - 发电机组合装置,利用液氮汽化产生的高压气体驱动膨胀机做功,发电效率达 70% 以上,可回收系统能耗的 15-20%;

开发智能休眠模式,当负载处于待机状态时,自动降低循环流量至 30% 额定值,同时关闭冗余换热单元,使待机功耗从 2.5kW 降至

0.8kW;

采用变频调速技术,磁力泵电机转速可在 300-3000rpm 范围内连续调节,比定速运行方案节能 30% 以上。

(三)模块化集成方案

将循环装置划分为三个独立模块:

制冷核心模块(含储槽、泵组、换热器)

控制与动力模块(含 PLC、变频器、配电柜)

接口适配模块(含快速接头、过滤装置)

模块间通过标准化法兰连接,安装调试时间缩短至传统装置的 1/3,且支持单模块独立维护,显著降低 downtime(停机时间)。

三、实际运用效果与案例分析

(一)超导材料研发领域

某高校超导实验室采用 50L/min 流量的液氮循环装置,为高温超导带材测试系统提供冷却。运行数据显示:

温度控制精度:-196℃至 - 150℃可调,波动范围≤±0.5℃;

降温速率:从室温(25℃)降至 - 196℃仅需 18 分钟,较传统静态浸泡方式提速 60%;

连续运行稳定性:单次不间断运行 300 小时,压力波动≤0.05MPa,满足长时间实验需求。

该装置的应用使超导带材临界电流测试的重复性误差从 ±5% 降至 ±2%,实验效率提升 3 倍。

(二)半导体晶圆制造

某芯片厂在 300mm 晶圆刻蚀工艺中引入液氮循环冷却系统,用于控制反应腔温度:

工艺温度区间:-100℃至 - 50℃,调节分辨率 0.1℃;

热负荷响应:当刻蚀功率从 1000W 跃升至 3000W 时,系统在 5 秒内将温度偏差控制在 1℃以内;

能耗指标:单位晶圆冷却能耗为 0.8kWh,较传统氟利昂制冷方案降低 45%。

实际生产表明,该装置使晶圆刻蚀的线宽均匀性提升至 ±1.2nm,良率提高 8%。

(三)生物样本冷冻保存

某生物银行采用定制化液氮循环装置,为自动化样本库提供低温环境:

库体温度分布:-190℃±2℃,空间温差≤3℃;

降温曲线控制:支持 0.1-10℃/min 的可编程降温速率,满足不同细胞的冷冻需求;

安全性指标:连续运行 12 个月无泄漏,液位监测准确率 100%,未发生任何安全事故。

应用该装置后,干细胞样本的复苏存活率从 82% 提升至 95%,且实现了无人值守的全自动运行。

(四)工业低温装配

某航空发动机厂利用液氮循环装置实现轴承的过盈装配:

冷却效率:将 φ300mm 轴承从 25℃冷却至 - 196℃,收缩量达 0.23mm,满足装配间隙要求;

循环周期:单套轴承冷却 - 装配 - 回温流程耗时 15 分钟,较液氮浸泡方式缩短 50%;

成本效益:每万套轴承可节省液氮消耗 3.2 吨,年节约成本约 48 万元。

四、现存问题与优化方向

(一)技术瓶颈

低温泵的气蚀问题:当系统压力波动超过 0.1MPa 时,易发生汽蚀现象,导致泵效率下降 15-20%;

长距离输送冷损:管道长度超过 50 米时,冷损率增至 8% 以上,需强化绝热措施;

启停冲击:装置启动时的瞬时电流是额定值的 3-4 倍,对电网造成冲击。

(二)改进措施

开发气蚀抑制系统:在泵入口加装压力补偿罐,使允许气蚀余量(NPSH)从 3m 降至 1.5m;

采用纳米多孔绝热材料:替代传统多层绝热结构,将管道冷损率控制在 5% 以内;

配置软启动器:使启动电流降至额定值的 1.5 倍,同时延长电机使用寿命。

五、结论与展望

液氮循环装置的设计已形成 “材料 - 结构 - 控制”

三位一体的技术体系,其实际运用在温度控制精度、能耗指标、操作便捷性等方面均表现优异,为低温技术的工业化应用提供了可靠支撑。未来发展将聚焦三个方向:

智能化升级:引入 AI 预测性维护,通过振动、温度等特征参数提前预警设备故障;

低碳化设计:开发液氮 - 电能联合循环系统,进一步提升能量回收效率至 85% 以上;

微型化集成:针对实验室场景开发便携式装置,流量范围拓展至 0.1-10L/min,重量控制在 50kg 以内。

随着新材料与智能控制技术的融合,液氮循环装置将在更多前沿领域展现其独特价值,推动低温应用技术迈向更高水平。

本文链接地址:http://www.cryoworkes.com/1474.html