冷阱作为真空系统、低温制冷设备中的关键捕集部件,通过低温表面凝结或吸附气体杂质(如水汽、有机溶剂蒸汽、油气等),实现系统杂质净化与真空度维持。然而在实际应用中,堵塞问题频发 —— 杂质在捕集腔内部堆积结块,导致气路流通受阻、真空度骤降、制冷效率衰减,严重时甚至引发系统停机。本文结合冷阱核心结构,剖析堵塞成因,并提出结构优化与运维改进方案。

一、冷阱核心结构与堵塞关联机制

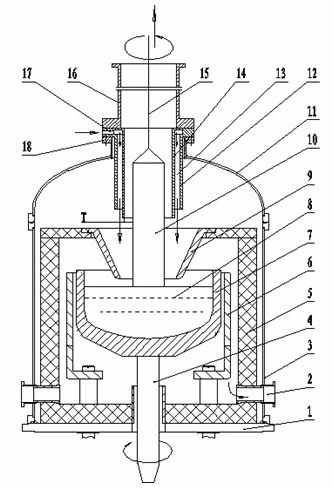

冷阱的堵塞问题与结构设计直接相关,需先明确其关键组成部件及功能逻辑,才能定位风险点。典型冷阱由制冷源模块、捕集腔主体、导流结构、绝热层、接口组件五部分构成,各部件与堵塞的关联如下:

冷阱的工作原理是:待净化气流进入捕集腔后,在导流结构引导下,与低温表面(通常温度≤-80℃,液氮冷阱可达 77K)接触,其中高沸点杂质(如水汽、乙醇蒸汽)因温度骤降凝结为固体或液体,低沸点杂质则被吸附剂(如活性炭、分子筛)捕获,净化后气流从出口排出。当杂质在低温表面或气路通道中持续堆积,超过结构承载极限时,便会形成堵塞。

二、冷阱堵塞的典型成因与失效表现

结合实际应用场景,堵塞问题主要源于结构设计缺陷、杂质特性适配不当、操作维护不规范三类因素,具体表现与成因对应关系如下:

1. 结构设计缺陷:气路流通与捕集失衡

-

捕集腔径与气流不匹配:若捕集腔内径过小(如设计流量 100L/min 的系统选用内径 20mm 的捕集腔),气流速度过快(超过 5m/s),杂质易在腔体内壁形成 “冲刷堆积”;反之,腔径过大导致气流滞留,杂质沉降在底部形成结块。

-

导流结构不合理:部分冷阱采用 “直板型导流板”,且间距仅 5mm,气流通过时易在板间形成涡流,杂质被反复拦截后堆积成 “纤维状结块”(尤其针对含油蒸汽、高分子聚合物蒸汽的场景);若导流板无倾斜角度(水平布置),凝结的液态杂质(如水、有机溶剂)无法自流排出,低温下冻结成固体堵塞通道。

-

制冷表面形态缺陷:机械制冷冷阱的冷头若为 “光滑圆柱面”,杂质凝结后易形成完整的 “冰壳” 或 “油壳”,随厚度增加逐渐包裹冷头,不仅阻碍气流接触,还会导致冷量传递效率下降,进一步加剧杂质凝结(形成 “堵塞 - 效率下降 - 更严重堵塞” 的恶性循环)。

2. 杂质特性与冷阱适配不当:针对性捕集能力不足

-

高粘度 / 高凝固点杂质处理失效:在真空镀膜、半导体工艺中,冷阱需捕集光刻胶蒸汽、金属有机化合物(如三甲基镓),这类杂质凝固后粘度高(>1000cP)、熔点高(>50℃),若冷阱无 “易清理结构”,杂质会在捕集腔内壁形成坚硬的 “树脂状结块”,难以清除。

-

多组分杂质分层堵塞:当气流中同时含水汽(冰点 0℃)、乙醇蒸汽(冰点 - 114℃)、油气(冰点 - 20℃)时,若冷阱仅单一低温区(如 77K),不同杂质会在同一区域凝结,水汽先形成冰层,后续油气在冰层表面凝结成 “油膜”,两种杂质混合后硬度增加,形成难以剥离的 “复合堵塞层”。

3. 操作维护不规范:人为因素加剧堵塞

-

预冷不充分启动:冷阱未达到设定捕集温度(如要求 - 100℃,实际仅降至 - 50℃)便接入系统,杂质无法充分凝结,以 “半液态” 形式附着在腔体内壁,后续降温后冻结成不规则块状堵塞气路。

-

未及时排杂 / 清理:连续运行超过 8 小时且未定期排杂(如液态杂质未通过排污阀排出),或清理时仅采用 “常温吹扫”(未用低温溶剂溶解高凝固点杂质),导致残留杂质累积,下次启动时快速形成堵塞。

-

系统前置过滤缺失:若冷阱前端未安装粗过滤器(如 5μm 金属滤网),气流中携带的粉尘、颗粒杂质先在冷阱入口法兰处堆积,逐渐堵塞接口通道,表现为 “入口压力骤升、出口流量骤降”。

三、基于堵塞解决的冷阱结构优化方案

针对上述成因,需从 “气路流通性提升、杂质可控捕集、维护便捷性优化” 三个维度进行结构改进,具体技术方案如下:

1. 捕集腔与导流结构优化:减少气流死角与堆积

-

变径式捕集腔设计:采用 “入口粗 - 中段细 - 出口粗” 的变径结构(如入口内径 40mm、中段 30mm、出口 40mm),中段缩小区域提升气流与冷头的接触效率,两端粗径降低气流阻力;同时在腔底设置 15° 倾斜角,配合底部排污阀(选用低温球阀,耐温≤-196℃),便于液态杂质自流排出,避免底部堆积。

-

蜂窝式导流结构替代直板:将导流板改为蜂窝状开孔结构(开孔率 60%~70%,孔径 8~10mm),且沿气流方向倾斜 10°,既保证气流均匀分布,又减少涡流形成;蜂窝孔内壁做 “聚四氟乙烯涂层”(表面粗糙度 Ra≤0.4μm),降低杂质附着力,避免纤维状结块。

-

冷头表面形态改进:机械制冷冷头表面加工 “螺旋形凹槽”(槽深 2mm、螺距 10mm),液氮冷阱的冷阱壁设置 “环形凸棱”(高度 3mm),增加杂质凝结面积的同时,破坏 “完整冰壳 / 油壳” 的形成,使杂质以 “颗粒状” 而非 “膜状” 堆积,降低堵塞风险。

2. 多温区捕集与杂质分类处理:提升针对性

-

双温区捕集设计:将捕集腔分为 “高温区(-60~-80℃)” 与 “低温区(≤-120℃)”,高温区由机械制冷模块控制,用于捕集高沸点杂质(如水汽、油气),低温区由液氮或深冷机械制冷控制,用于捕集低沸点杂质(如乙醇、甲烷);两区之间设置 “挡板阀”,可单独清理某一区域杂质,避免多组分混合堵塞。

-

可更换吸附剂组件:针对含高分子杂质的场景,在捕集腔出口设置 “抽屉式吸附剂盒”,内置多孔陶瓷载体(孔隙率 70%)负载活性炭,吸附剂盒可快速拆卸更换,避免杂质在腔体内壁堆积;同时在吸附剂盒前端设置 “温度传感器”,当吸附剂饱和时(温度因吸附放热升高 5℃以上),触发报警提示更换。

3. 维护便捷性结构改进:降低清理难度

-

快开式法兰与透明视窗:捕集腔两端采用 “卡扣式快开法兰”(无需拆卸螺栓),法兰密封面选用耐低温硅橡胶(可耐受 - 196~200℃),便于快速打开清理;同时在捕集腔中段设置 “耐低温石英玻璃视窗”(厚度 10mm),可实时观察内部杂质堆积情况,避免盲目拆卸。

-

低温吹扫通道设计:在捕集腔侧壁设置 2 个 “吹扫接口”(内径 10mm),分别位于入口与出口附近,堵塞时可接入干燥氮气(温度≤-50℃,压力 0.2MPa)进行低温吹扫,利用气流冲击剥离杂质,避免常温吹扫导致杂质融化后再次凝结堵塞。

四、堵塞预防与运维规范

结构优化需配合规范运维,才能从根本上减少堵塞问题,具体措施如下:

-

前置过滤系统配置:在冷阱入口前串联 “两级过滤”—— 第一级为 5μm 金属滤网(拦截颗粒杂质),第二级为高分子膜过滤器(拦截油雾、气溶胶,过滤精度 0.1μm),定期(每 72 小时)更换滤芯,避免大颗粒杂质进入冷阱。

-

阶梯式预冷操作:启动冷阱时采用 “阶梯降温”—— 先降至 - 40℃并保温 30 分钟(排出腔体内残留水汽),再降至 - 80℃保温 1 小时,后升至目标温度,避免温度骤降导致杂质快速凝结堆积。

-

定期排杂与清理:连续运行时,每 24 小时通过底部排污阀排出液态杂质;每 168 小时(7 天)停机清理,采用 “低温氮气吹扫 + 专用溶剂浸泡”(如针对树脂状杂质用丙酮低温浸泡),清理后需做 “气密性测试”(泄漏率≤1×10⁻⁹Pa・m³/s)。

-

实时监测预警:在冷阱入口、出口分别安装 “压力传感器” 与 “流量传感器”,当出入口压差超过 5kPa(正常压差≤1kPa)或流量下降 30% 以上时,触发堵塞报警,及时停机处理,避免故障扩大。

五、应用验证与效果

某半导体晶圆制造车间将原有 “直板导流 + 单温区” 冷阱,改造为 “蜂窝导流 + 双温区 + 低温吹扫” 优化结构后,运行数据显示:堵塞周期从原来的 48 小时延长至 336 小时(提升 7 倍);清理时间从 2 小时缩短至 30 分钟;系统真空度稳定在 5×10⁻⁵Pa 以下(改造前因堵塞波动至 1×10⁻³Pa),有效保障了光刻工艺的稳定性。

冷阱堵塞问题本质是 “结构设计与杂质特性、运行需求不匹配” 的结果。通过优化捕集腔流场、分温区针对性捕集、提升维护便捷性,可显著降低堵塞风险;同时结合规范的运维操作,能进一步延长冷阱使用寿命,保障下游系统的稳定运行。未来随着智能化技术的融入,可在冷阱中集成 “杂质成分分析传感器” 与 “自动清理模块”,实现堵塞问题的预判与自主解决,推动冷阱技术向 “免维护、高可靠” 方向发展。

本文链接地址:http://www.cryoworkes.com/1501.html