液氮恒温系统设计方案

一、系统概述

液氮恒温系统是一种利用液氮(-196℃)作为冷源,通过精确控制实现-196℃至室温区间稳定温场的装置。系统核心目标:

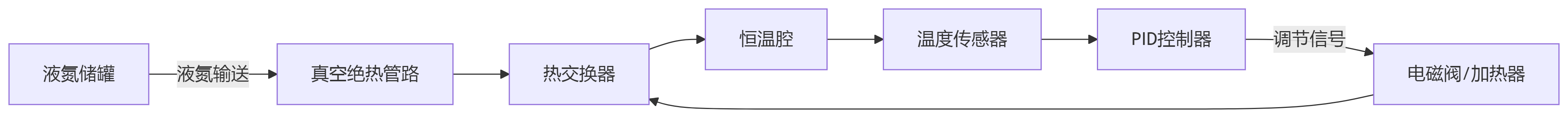

二、系统组成与工作原理

1. 核心子系统

|

组件

|

功能描述

|

关键技术要求

|

|

液氮储供单元

|

存储液氮并稳定输送至恒温腔,通常采用 DPL系列焊接绝热气瓶(如DPL450-232-2.88)

|

日蒸发率≤1.5%,工作压力2.88MPa(VP级),配备自增压系统

|

|

热交换与恒温腔

|

液氮气化吸热,通过导热介质(如金属导热块/液浴)传递冷量

|

高导热材料(无氧铜/铝合金)+真空绝热层,热效率≥90%

|

|

温度控制系统

|

PID算法调节液氮流量与加热功率,实现动态平衡

|

多级控制:电磁阀+电加热器,响应时间≤0.5秒

|

|

安全监控系统

|

实时监测压力、液位、氧浓度、真空度,触发自动保护

|

冗余传感器+紧急排气阀,符合ISO 21014安全标准

|

三、关键设计要点

1. 绝热结构设计

-

多层真空绝热:

-

内胆/外壳:奥氏体不锈钢(SUS304/316L)

-

绝热层:30~50层铝箔+玻纤纸,真空度≤10⁻³

Pa

-

日蒸发率:≤0.8%容积/天(确保长期恒温经济性)

2. 温度控制策略

|

控制模式

|

适用场景

|

精度范围

|

|

Bang-Bang控制

|

快速降温阶段

|

±2℃

|

|

PID+前馈补偿

|

恒温维持阶段

|

±0.1℃

|

|

自适应模糊PID

|

变温过程(如程序降温)

|

±0.5℃

|

3. 热传递优化

-

直接冷却:液氮喷淋(降温快,适合大负载)

-

间接冷却:液氮→冷媒→腔体(温度均匀性高)

4. 安全设计

-

三重防护机制:

-

压力安全:双安全阀(机械+电磁) + 爆破片

-

缺氧防护:氧浓度传感器(报警阈值18%)

-

真空监控:真空计实时检测,失效时启动备用制冷

四、典型技术参数(以230L腔体为例)

|

参数

|

指标

|

|

温度范围

|

-196℃

~ +50℃

|

|

恒温稳定性

|

±0.2℃(@-150℃)

|

|

大降温速率

|

10℃/min(室温→-100℃)

|

|

腔体尺寸

|

Φ600mm

× H800mm

|

|

液氮消耗量

|

15~20L/h(@-150℃恒温)

|

|

电源要求

|

380V

AC,功率≤5kW

|

五、应用场景

-

科研领域

-

超导材料性能测试(77K)

-

生物样本低温保存(-150℃深冷)

-

工业制造

-

精密零件冷装配(-120℃~-80℃)

-

锂电池低温测试

-

医疗技术

六、方案优势

-

节能设计:液氮气化冷量100%利用,比机械制冷节能40%

-

模块化扩展:支持多温区并联控制(如-196℃/+25℃双腔体)

-

智能物联:支持RS485/Modbus协议远程监控,数据云端存储

七、实施流程

-

需求分析 → 2. 热负荷计算 → 3. 定制化设计 → 4. 安全验证(FMEA分析) →

5. 交付与培训

设计案例:某航天材料实验室需求

-

目标:-180℃±0.5℃恒温,腔体Φ500mm

-

方案:

液氮恒温系统的核心在于绝热效率与动态控温能力的平衡。通过模块化设计、智能算法及多重安全防护,可满足从基础研究到高端制造的严苛温控需求。设计时需优先匹配用户的实际热负载与工艺曲线,确保系统全生命周期的高效性与可靠性。

本文链接地址:http://www.cryoworkes.com/1411.html